この記事を読むメリット

- PPモジュールのBOMマスタについて基本を理解することができます。

今回はSAPにおけるBOMマスタ(Bill of Materials)について解説していきます。

BOMマスタは、ロジスティクス領域やCO領域において親品目と構成品目を紐づけて登録することで、品目の生産・受発注・原価管理など様々な企業の活動に関連してきます。まずは、BOMマスタの登録から基本事項を抑えていきましょう。

お母さんに頼まれてたカレーを4皿作るのに、いつもお肉何g必要だったっけ?

そういう時は”BOM”として献立表のように事前に定義しておけば、ばっちりじゃよ!

“BOM“って献立表のことなんですね!

よく生産管理の場で聞いたことあったんですが、よくわからなくて…

“BOM“=献立表、ザックリそのとらえ方でよい。

SAPのPPモジュールでの4大マスタの1つであるBOMマスタについて、ザックリ解説していくぞい!

この記事のポイント

BOM(Bill of Materials)とは?

BOMとは直訳すると部品表/配合表(材料表)のことで、簡単に言えば製品を構成する部品や組み立てについて定義したデータのことです。

例えば、あなたが料理をするときには基本的にはレシピを参考に原材料や道具を揃えるとしましょう。

この時肉は肉屋に、野菜は八百屋にそれぞれ買い出しに出る必要があります。

また、料理を作るたびにレシピを考えるのではなく通常は事前にレシピとして保存しておいた情報を利用しているとも言えます。また、この時どこに仕入れに行くのか・何がどれくらい必要なのかという情報も重要な情報となります。

上記情報の管理については、個人商店のような小規模での場合は管理は簡素で済みそうですが、規模の拡大や製造品の種類が増えるにつれ管理が難しくなってきます。

そこで、こうした品目の仕入先や製造にあたって何がどれくらい必要なのかといった情報をあらかじめ設定しておくことで製造担当者が製造を行う際に役に立つというわけです。

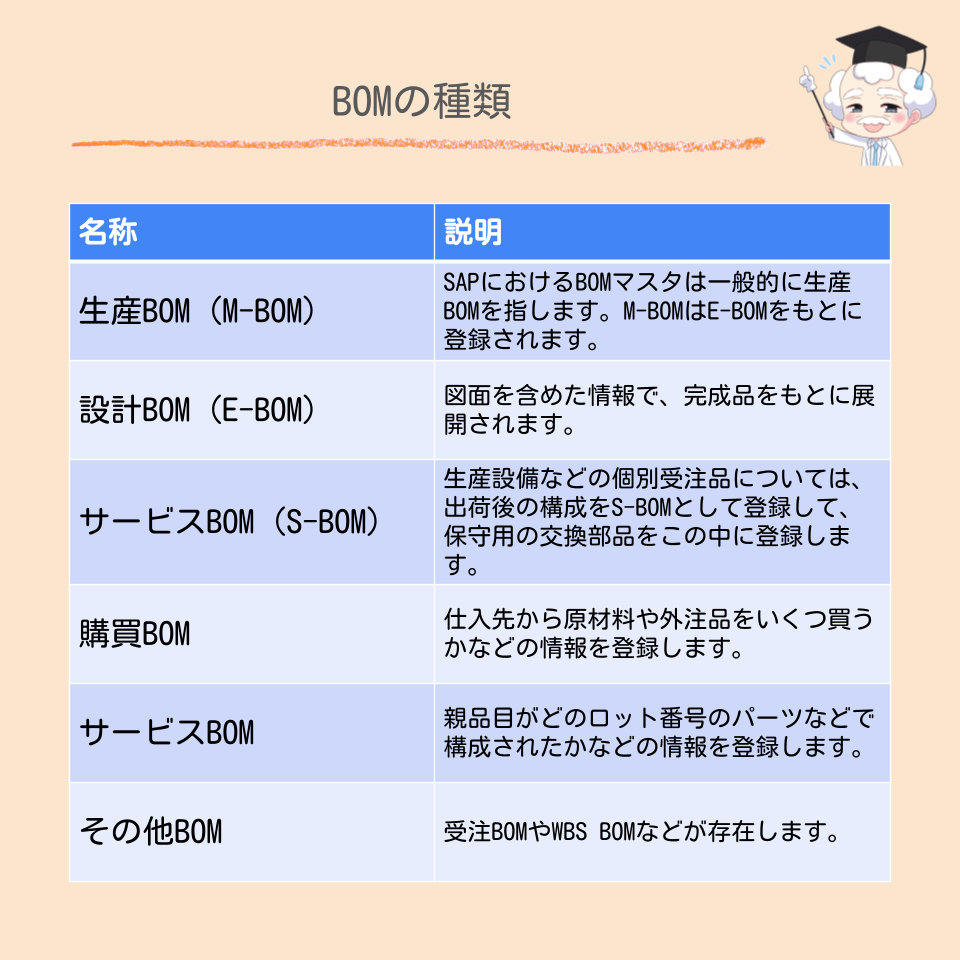

BOMの種類

BOMとは、実際には数種類に分類されます。

SAPにおいて、通常BOMと呼ぶ場合には、生産BOMを指すことが多いです。

また、下記以外にも原価BOMなども存在しています。

BOMの役割

SAPにおけるBOMの役割は大きく分けて3つあります。

①所要量の計算(MRP計算)

②製造指図の登録

③標準原価計算

①資材所要量計算の展開(MPS・MRP計算)

製造現場では、最終製品の需要(所要量)に対して必要な部品、原材料がどのくらい必要かを計算します。MRP計算を実行するといつまでに何がどのくらい必要かという計算を行ってくれます。

ここで、どの品目がどれくらい必要かという情報にBOMマスタが使用され計算されます。

②製造指図の登録

MRPを実行すると、「計画手配」が登録されます。この「計画手配」をもとに生産予定や購買予定が立てられます。立てた生産計画が確定したら、「計画手配」を確定させます。この時、登録される生産に関する情報が「製造指図」としてどの品目をどこで、どれくらい必要かということで登録されます。

カレーの必要な量が倍になったら、記載のレシピの量も倍にしたりするのと同様に、BOMマスタをもとに製造指図登録時に使用されます。

③標準原価計算

標準原価計算とは、製品の製造時に目標とすべき原価(=標準原価)の計算について指します。実際にかかった原材料の計算を行う実際原価計算とは異なり、集計が簡易的なことなどがメリットに挙げられます。そして、実際にかかった実際原価との差異を標準原価差異として分析することで、より精度の高い計画の立案につなげることが可能となります。

BOMマスタとしてあらかじめ理論値を設定しておくことで、完成品の標準原価を計算することが可能となります。

カレーの例では、お肉を焦がしてしまって余計に50g使用してしまったとしましょう。

この場合、本来かかるはずのなかった50gのお肉の原価が差異として計上されることとなり、今後のミス防止につなげるという分析も可能となります。これも、あらかじめマスタとしてBOMを登録しておくことで可能となります。

SAPにおけるBOMの設定例

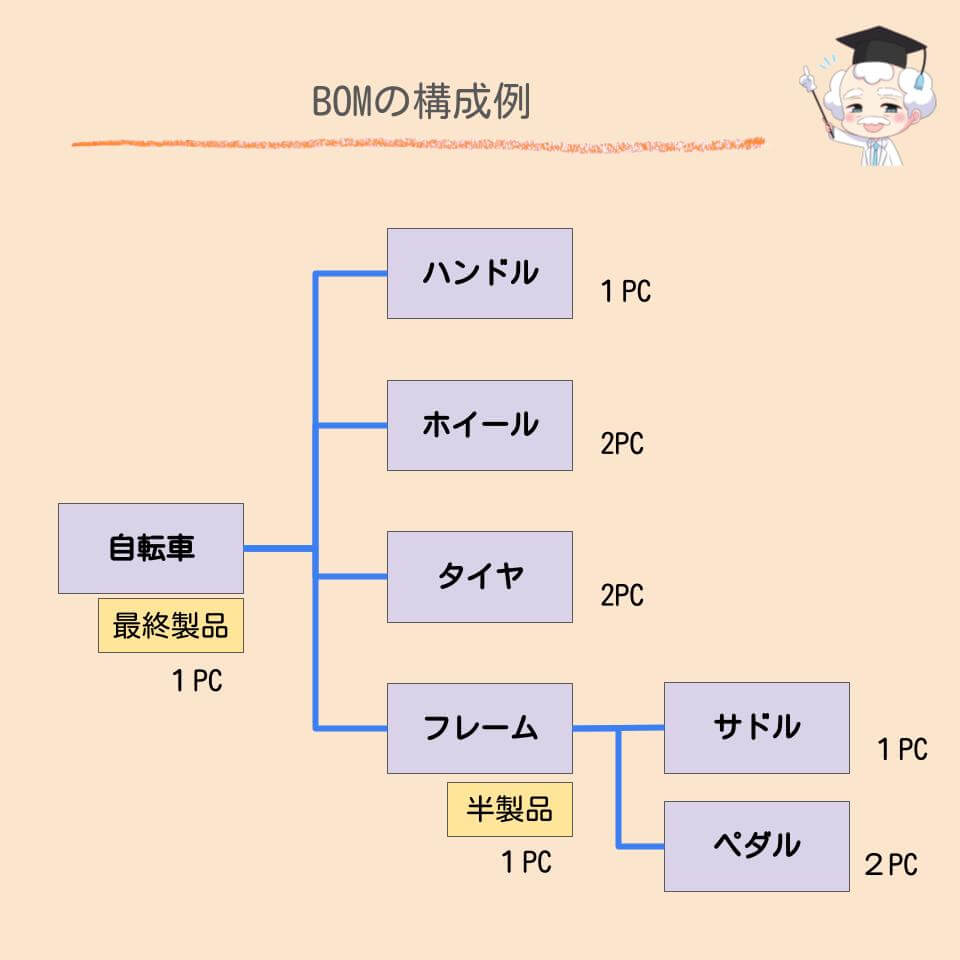

今回は下記のような組み合わせで自転車のBOMマスタを作成します。

自転車を完成品として、子の品目に4種類展開されています。

そして、フレームはサドルとペダルを孫品目として持っている半製品として構成されています。

※厳密にはここに価格情報や組立加工を行うための費用なども計上され、親品目や中間品目に計上されていきます。

BOMマスタの登録・入力画面(T-CODE:CS01)

では、実際に上記の構成でBOMマスタを登録していきましょう。

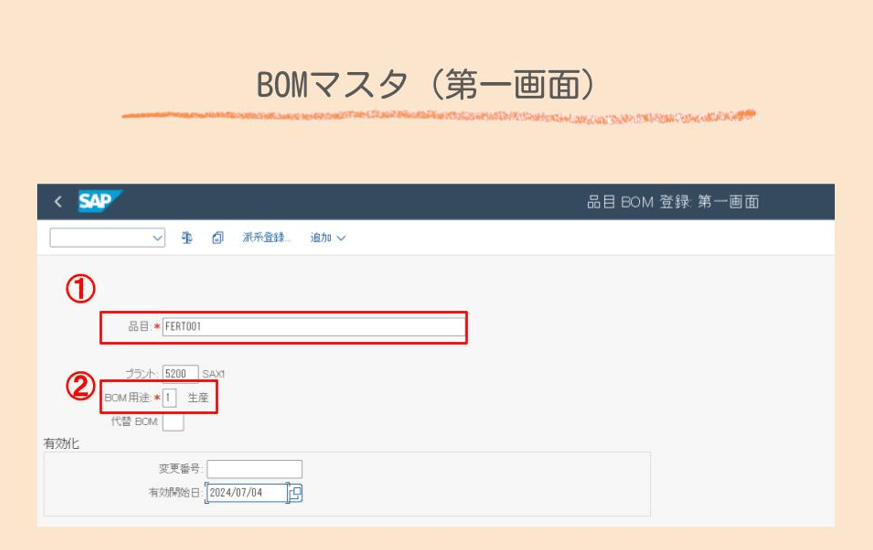

BOMの第一画面

BOMマスタの初期画面は下記のように構成されています。

今回は完成品のBOMを登録していきます。

主な入力項目

- ①品目(MATNR) 最終製品や半製品の品目コードを入力します。

- ②BOM用途(STLAN) 登録するBOMの種類がどのようなものか(生産BOMか設計BOMかなど)を定義します。

- その他:代替BOM(STLAL) BOMのバージョンを指します。構成品が不足している場合に代替品目を使用した場合のレシピを作成しておくイメージで、これにより完成品と構成品目情報を1:Nの関係で保持することができます。

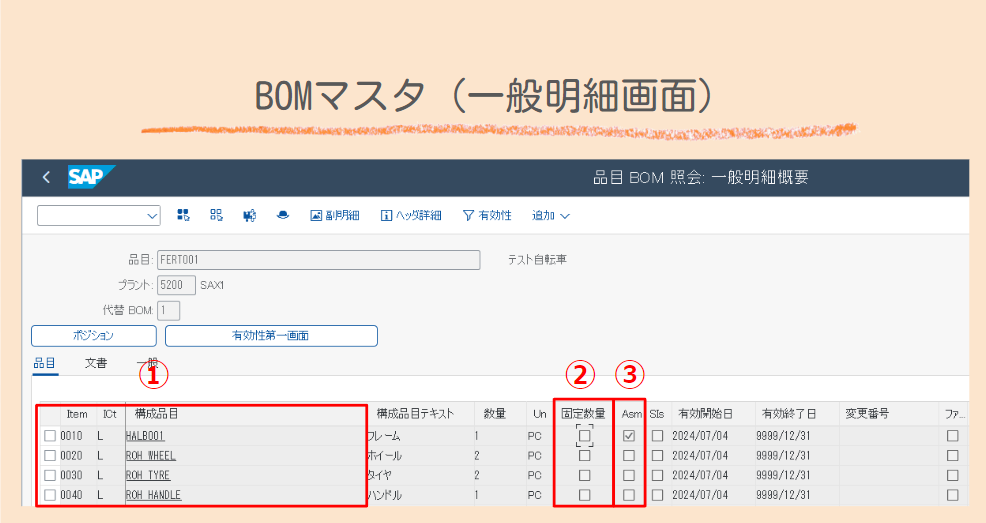

BOMの一般明細画面

本画面にて完成品に紐づく構成品目のレコードを明細として追加していきます。

主な入力項目

- ①構成品目(MATNR) 親品目を構成する品目コードを入力します。

- ②固定数量(FMENG) 完成品の製造数量にかかわらず、固定数量分の構成品目が使用されます。具体的には、完成品が1個でも2個であろうと製造指図上にその構成品目は固定された数量しか使用されないという設定となります。

- ③組立部品(STLKZ) 構成品目が下位に孫品目を持っている場合にフラグが立ちます。(今回の例では、フレームの下位にはサドルとペダルが登録されているため)※下図参照

※構成品のBOM

サドル1PCとペダル2PCによってフレームが構成されていることが確認できます。

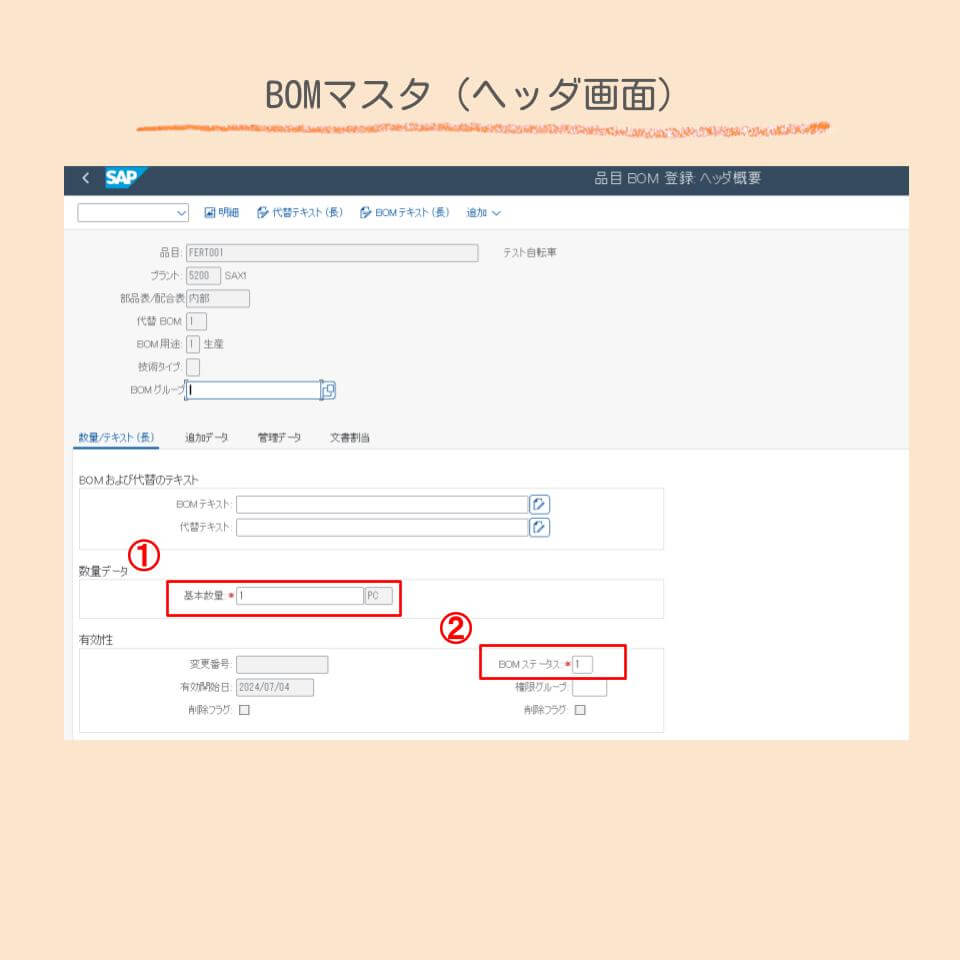

BOMのヘッダ画面

ヘッダ画面では、1つのBOMで何個の完成品が作成されるかについてや、テキスト情報などを保持しています。(一般明細画面でF6を入力すると遷移します。)

主な入力項目

- ①基本数量(BMENG) BOMによって構成品目を組み合わせた結果、完成品の親品目が何個出来上がるかを入力します。(基本的には1が入りますが、長さや重さを表す単位での完成品の場合は1以外の数字が入ることもあります。)

- ②BOMステータス(STLST) BOMの現在のステータスを入力します。有効(=1)にしている場合、MRPでの展開が可能になります。

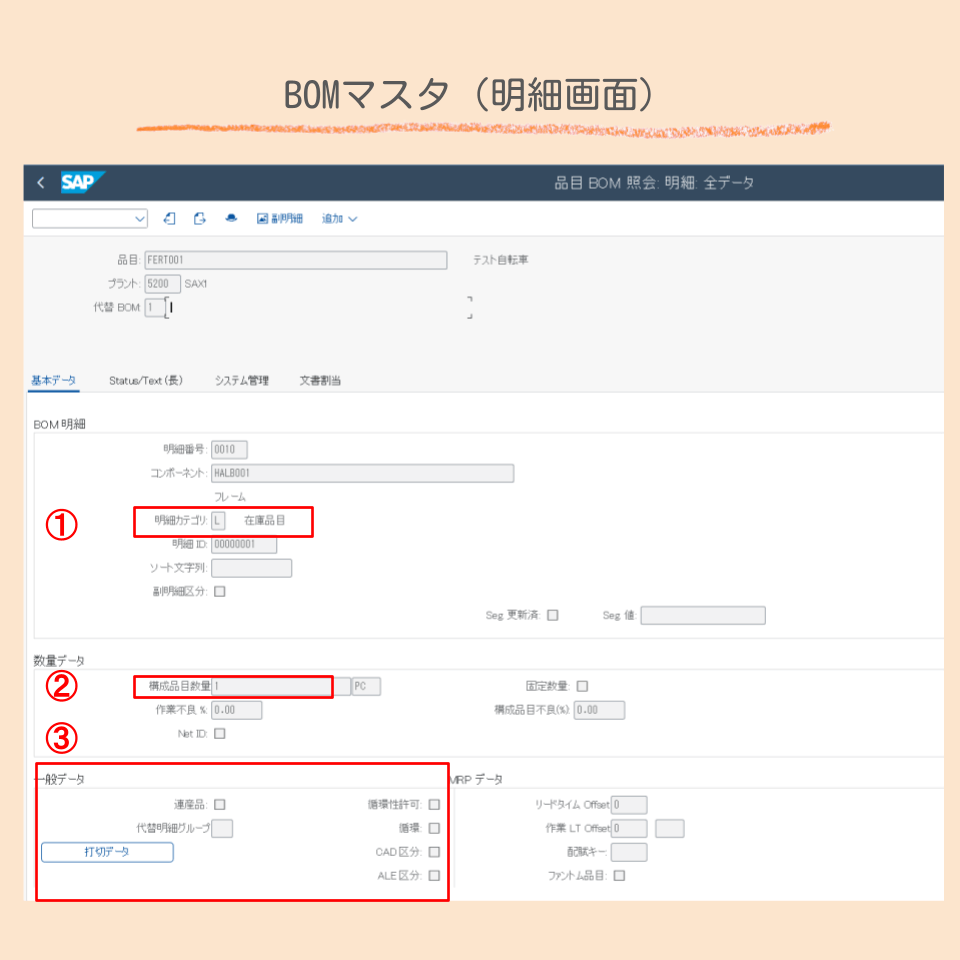

BOMの明細画面(全データ)

各構成品目について(明細単位)で細かな設定を確認することができます。

主な入力項目

- ①明細カテゴリ(POSTP) 構成品目が在庫数量をカウントする在庫品(=L)なのか、在庫数量をカウントしない非在庫品目(=N)なのかなどの情報を入力します。

- ②構成品目数量(MENGE) 完成品を作るのに、いくつの構成品が必要かを入力します。

- ③連産品フラグ(KZKUP) 完成品を作る際に、新たに生産品目が作成される場合にフラグをオンにします。(副産物との違いとしては、原価を負担させるかさせないかによって区別されます。)

- その他:循環品許可フラグ(REKRS) 循環BOMとする場合に、フラグをオンにします。

イメージとしては、”酵素”は触媒として何度も使用されますが使用されるたびに原価計算されてしまっては正しく計算されないため本フラグをオンにすることで、そうした事態を回避することができます。

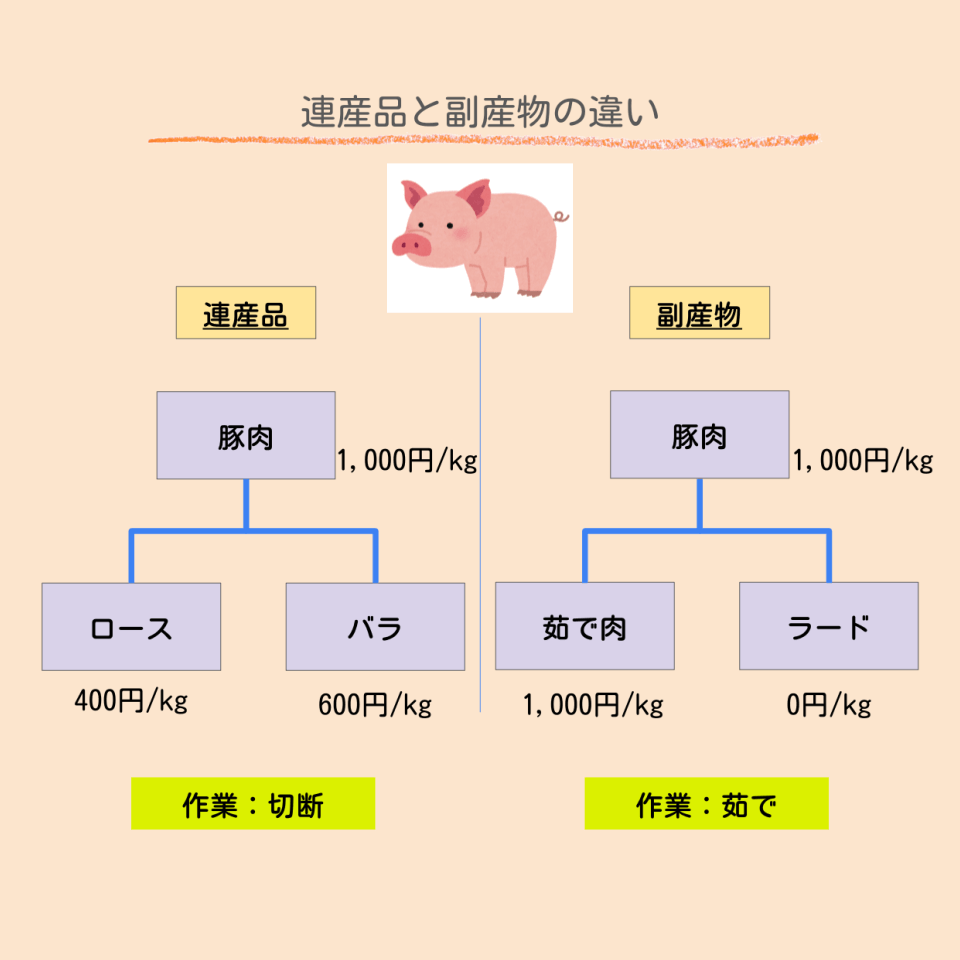

連産品と副産物の違い

連産品と副産物の大きな違いは、原価を按分するかという点で異なってきます。

連産品の設定は、品目マスタとBOMマスタにて設定可能となっています。

副産物は、BOMマスタにおける構成品目数量をマイナスで登録する形で設定可能となります。

BOMマスタについての基本的な構造および代表的な項目についての説明は以上じゃ!

BOMのテーブル関連図

BOM関連のテーブルは以下で解説しているので、ぜひ確認してみて下さいね!

あわせて読みたい

【SAP PP】テーブル関連図(BOM)

【】 以下はSAP PPモジュールのBOMマスタのテーブル関連図じゃ! 【】 テーブルIDテーブル内容MAST品目のBOMリンクSTKOBOMヘッダSTASBOM – 明細選択STPOBOM明細STPUBOM …